Im Interview gab Gesellschafter und Geschäftsführer George Adams Einblicke in das Wachstum des Unternehmens, seine Bemühungen um Nachhaltigkeit und in die bedeutende Rolle der Steinert-Technologie. Omar Bravo, Leiter des Standorts in Anaheim, Kalifornien, hob die Innovationen hervor, die den Erfolg des Unternehmens vorantreiben.

Adams, der als Teenager in der Recyclingbranche startete, erzählt bescheiden von seiner Jugend: „Als ich 17 Jahre alt war, habe ich mein erstes Geld mit dem Fahren von Abschlepptrucks verdient. Später habe ich 40 Jahre lang an der Seite meines Vaters gearbeitet. Meine beiden Brüder arbeiten ebenfalls in der Firma und sind meine Partner. Nach all den Jahren stehen wir uns immer noch sehr nahe. Dann sind meine Söhne nach dem College in das Unternehmen eingestiegen. Ich glaube, das macht mir heute am meisten Spaß – die Arbeit mit meinen Söhnen.“

Später übernahm George Adams im Unternehmen die Führungsrolle von seinem Vater und führte SA Recycling zu bemerkenswertem Wachstum. Adams’ Mitwirken in globalen Recycling-Organisationen wie ISRI und BIR unterstreicht das Engagement des Unternehmens sowohl für das Recycling als auch für das Navigieren auf globalem politischem Terrain, um den nachhaltigen Umgang mit Ressourcen weiter voranzutreiben.

SA Recyclings Geschichte begann in Anaheim, Kalifornien, wo heute am gleichen Standort jährlich 250.000 Tonnen geschreddertes Material verarbeitet werden und auch als Forschungs- und Entwicklungsstandort dient. „Als Recyclingunternehmen sind wir immer auf der Suche nach der besten Lösung zur Rückgewinnung von Materialien“, sagt Omar Bravo. „Präsident George Adams ist immer offen für neue Technologien und hat diese bei Steinert gefunden und gekauft.“

Zuverlässige Sortiersysteme für die Verarbeitung von Leicht- und Schwermetallen

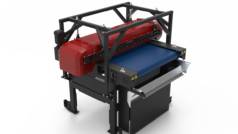

Aus George Adams‘ anfänglicher Überzeugung ist mittlerweile eine enge Geschäftsbeziehung gewachsen. Er hebt besonders die Potenziale hervor, die sich durch die Steinert-Technologie ergeben: „Um Nichteisenmetalle aus unserem Materialstrom zu gewinnen, setzen wir an vielen Standorten seit geraumer Zeit auf EddyC-Wirbelstromscheider von Steinert. Seit etwa vier Jahren setzen wir auch deren Multisensor-Sortierer ein, vor allem um Aluminium (Twitch) aus Zorba zu gewinnen.“ Die Steinert KSS | XT CLI kombiniert vier Sensortechnologien – zwei optische Sensoren liefern Farb- und dreidimensionale Formdaten, während der induktive Sensor Metalle identifiziert. Mittels Röntgentransmission (XRT) werden Metalle anhand ihrer physikalischen Dichte klassifiziert und sortiert. Anlagenleiter Omar Bravo verweist derweil auf die hohe Flexibilität und Genauigkeit: „Je nachdem, welches Produkt der Markt nachfragt oder ein Kunde sich wünscht, wählen wir das entsprechende Programm und sortieren auf Knopfdruck bis zu 99 % reines Aluminium oder entfernen Magnesium aus dem Produktstrom.“

Seit 2019 ist in Anaheim mit der Steinert Chutec auch ein Röntgenfluoreszenz-System im Einsatz. Das XRF-Sortiersystem trennt hocheffizient Schwermetalle wie Kupfer, Messing, Zink oder Edelstahl, was für SA Recycling neue Absatzmöglichkeiten bedeutet. Bravo: „Ich glaube, wir waren die ersten Recycler in den USA, die eine Chutec hatten. Das hat uns die Türen für neue Märkte geöffnet.“

Während Omar Bravo ebenfalls die Langlebigkeit der Röntgensortierer schätzt, von denen er in vier Jahren noch keinen einzigen Sensor austauschen musste, ist George Adams besonders von der Zuverlässigkeit der Wirbelstromscheider begeistert: „Nach den ersten Testläufen mit Steinert lag mein Hauptaugenmerk vor allem auf der höheren Bandgeschwindigkeit im Vergleich zu den Wettbewerbern. Im Laufe der Jahre stellte sich aber ein noch viel wichtigerer Faktor heraus, der für mich noch vielmehr ein Kaufgrund ist: Die Steinert EddyCs gehen einfach nicht kaputt. Wir haben bis heute nicht ein einziges Lager ausgetauscht.“

Präzise Metallseparierung für eine bessere Zukunft

George Adams Blick ist stets nach vorn gerichtet. Für ihn ist die Zukunft nicht nur ein Ziel, sondern eine komplexe Reise. Seine Vision ist eine weit gefächerte Recycling-Mentalität mit einem einheitlichen System weit über das Metallrecycling hinaus. Als CEO ist er stolz darauf, dass sein Unternehmen auch hier Vorreiter ist und beispielsweise möglichst viele seiner eingesetzten Ressourcen wiederverwendet – auch Wasser. Andere Technologien wie die Solarenergie nutzt Adams zwar ebenfalls, rechnet aber den durch effizientes Metallrecycling eingesparten Emissionen, die bei Produktion von Primärmetallen entstünden, eine deutlich höhere Bedeutung zu.

Durch die Zusammenarbeit mit Pionieren wie Steinert erwartet Adams, dass Präzision, Nachhaltigkeit und Effizienz in Zukunft noch besser ineinander übergehen. Besonders Steinerts Fortschritte für die Sortierung von Aluminiumlegierungen mittels LIBS-Technologie entsprechen der Entwicklung des Marktes. Adams sieht schon jetzt eine steigende Nachfrage nach Speziallegierungen und den entsprechenden Technologien zur Präzisionsseparation, um den Bedarf des US-Marktes künftig decken zu können. „Die nächste große Herausforderung für uns wird sein, uns auf diese neue Phase einzustellen, in der es darum geht, Legierungen mit neuen Sortiersystemen zu trennen. Ich bin mir sicher, das wird die Zukunft des Metallrecyclings sein. Alle wollen getrennte Legierungen.“

George Adams würdigt Steinerts Rolle bei der Verbesserung von Recyclingprozessen und unterstreicht das gemeinsame Engagement, den sich ändernden Marktanforderungen gerecht zu werden. Diese Zusammenarbeit zeigt, wie wichtig deutsche Spitzentechnologie ist, um die weltweiten Recyclingbemühungen voranzutreiben. Sein Vertrauen in die Fähigkeiten von Steinert spiegelt seinen tiefen Glauben an die deutsche Ingenieurskunst wider: „Made in Germany ist für mich ein Qualitätsmerkmal“, sagt Adams mit einem Nicken, „Steinert verkörpert dieses Label perfekt.“