Gebrauchte Geräte identifizieren, inspizieren, zerlegen, die Komponenten reinigen, aufarbeiten, Teile bei Bedarf ersetzen und das neu montierte Produkt testen und wieder nutzen: Remanufacturing (zu Deutsch: Refabrikation oder Aufarbeitung) wird in verschiedensten Industrien bereits erfolgreich genutzt. Doch welche Prozesse stecken hinter einem solchen Produkt? Wie ist die Qualität zu bewerten? Noch fehlen die Standards, um Transparenz und damit Vertrauen für Unternehmen und Kundschaft zu fördern. Die neue DIN SPEC 91472 schafft Verbindlichkeit: Unter dem Titel „Remanufacturing – Qualitätsklassifizierung für zirkuläre Prozesse“ grenzt sie Remanufacturing von anderen werterhaltenden Prozessen wie Reparatur und Refurbishment ab. Zudem definiert sie mehrere Qualitätsklassen, um verschiedene Aspekte der Prozessqualität von Remanufacturing und ihre Auswirkungen auf das Produkt zu unterscheiden. Die DIN SPEC steht zum kostenlosen Download bereit.

Produkte wie neu – und besser

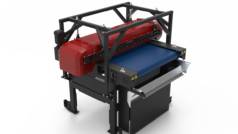

Remanufacturing hat eine Vielzahl ökonomischer und ökologischer Vorteile: Für die Wiederaufarbeitung sind verglichen mit der Neuproduktion meist deutlich weniger Materialien und ein geringerer Energieaufwand nötig. Weniger Ressourcenverbrauch und geringere CO₂-Emissionen schützen das Klima. Für die Kundschaft sind diese Produkte außerdem günstiger. Gleichzeitig gilt: Produkte, die mittels Remanufacturing wiederhergestellt wurden, sind Neuprodukte – sie erhalten daher die marktübliche Gewährleistung, was Verbraucher*innen zusätzliche Sicherheit gibt. Remanufacturing-Produkte sind mindestens genauso funktional und leistungsfähig wie die ursprüngliche Ware – zum Teil sogar besser. Ob bei komplexen oder einfachen Produkten, in kleiner oder großer Stückzahl, mit hohen oder niedrigen Sicherheitsanforderungen – Remanufacturing lohnt sich in vielen Branchen. In so unterschiedlichen Industrien wie der Luft- und Raumfahrt, Medizintechnik und im Automobilibau werden bereits Produkte wiederaufbereitet. Doch diverse Barrieren, zum Teil wegen fehlender Normen und Standards, bremsen noch das große Potenzial von Remanufacturing-Produkten.

Klare Unterscheidung von Remanufacturing, Reparatur, Refurbishment & Co.

Die DIN SPEC 91472 definiert, wie sich Remanufacturing in der Praxis von Begriffen wie Refurbishment, Reparatur und Reuse unterscheiden lässt. Sie legt Qualitätsanforderungen sowohl für Akteure aller Industriezweige fest, die Remanufacturing-Prozesse nutzen möchten, als auch für sogenannte Inverkehrbringer von Remanufacturing-Produkten. Damit können sich Anwender*innen der DIN SPEC von Mitbewerbern abheben, die keine klar definierten Prozesse nutzen. Für die Kundschaft dient ein Remanufacturing-Label nach dieser DIN SPEC als Entscheidungskriterium: Damit ist für sie transparent, was sie von einem bestimmten Prozess und dessen Produkten erwarten können.

Wichtiger Schritt in Richtung Circular Economy

Indem Normen und Standards Terminologien sowie Schnittstellen vereinheitlichen, stellen sie eine breite Akzeptanz sicher. Nachhaltige Technologien und Prozesse werden auf diese Weise gefördert. Im Januar 2023 veröffentlichten DIN, DKE und VDI vor diesem Hintergrund die Normungsroadmap Circular Economy: Sie gibt einen Überblick über die Anforderungen und Herausforderungen für sieben Schwerpunktthemen und formuliert konkrete Handlungsbedarfe für zukünftige Normen und Standards in der Circular Economy. Die neu erarbeitete DIN SPEC 91472 bietet somit nicht nur einen Industriestandard für Remanufacturing, sondern bildet zugleich den Auftakt für die Umsetzung umfangreicher Normungs- und Standardisierungsbedarfe, die im Bereich der Circular Economy identifiziert wurden.

Erarbeitet wurde der Standard von einem Konsortium aus Expert*innen des Instituts für Nachhaltige Technische Systeme (INATECH) an der Albert-Ludwigs-Universität Freiburg, der Fakultät für Wirtschaftsingenieurwesen an der Hochschule München, Expert*innen von Airbus Operations GmbH, Automotive Parts Remanufacturers Association Europe (APRA), BPW Bergische Achsen KG, Liebherr-Ettlingen GmbH, Lorenz GmbH & Co. KG, roeren GmbH, TRUMPF Werkzeugmaschinen SE und ZF Friedrichshafen AG.