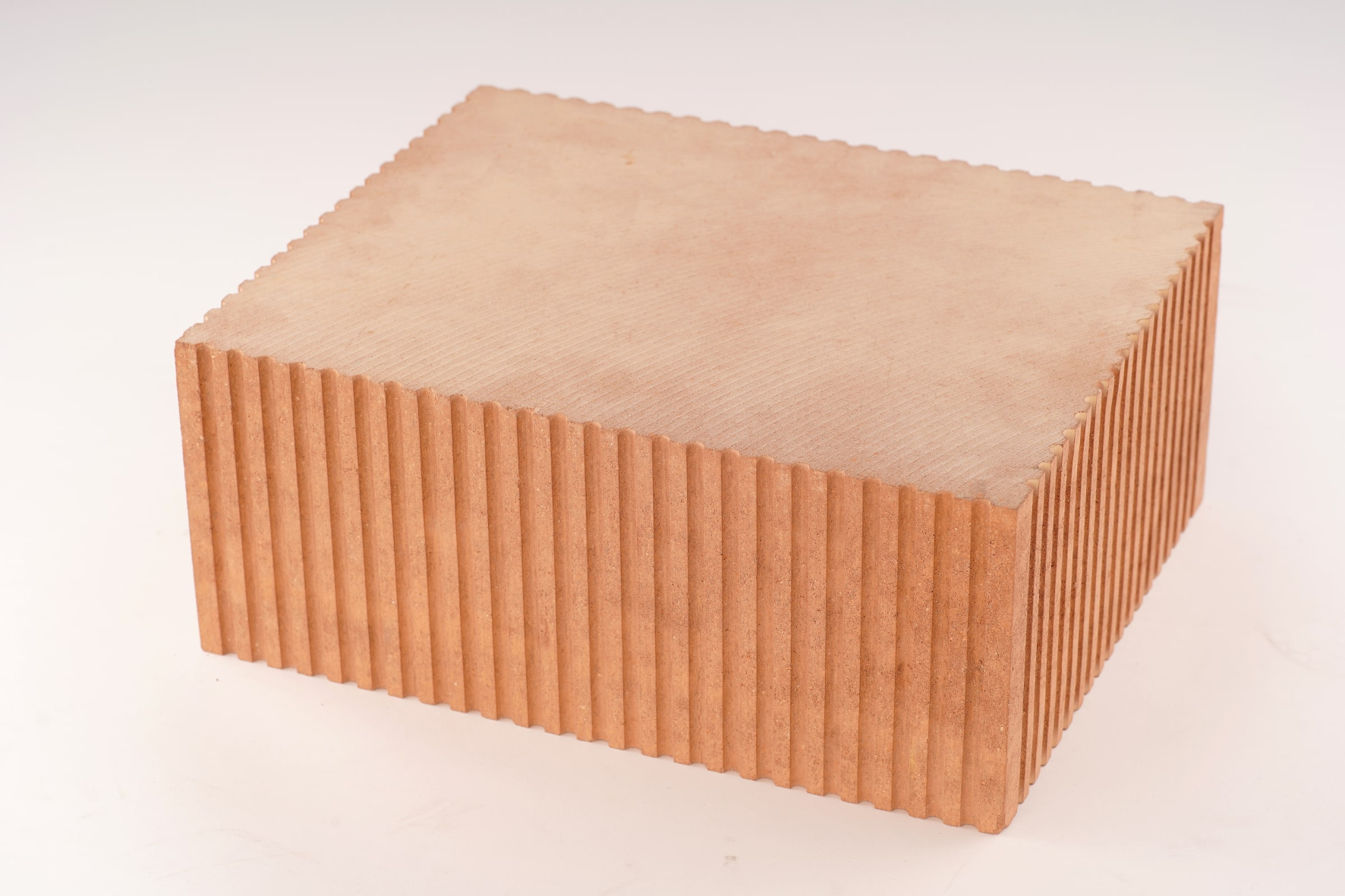

Bestehend aus recycelten Ziegelresten und mineralischen Bindemitteln werde er in einem speziellen Verfahren gepresst und anschließend an der Luft getrocknet. „Ziel unserer Forschung war es, einen Mauerziegel mit hoher Rohdichte und Druckfestigkeit zu entwickeln, der die Anforderungen tragender Innenwände erfüllt. Das ist uns gelungen“, erklärt Firmenchef Thomas Bader. Für eine Serienfertigung des Vollziegels hofft das Familienunternehmen auf staatliche Investitionsförderung, die die hohen Anfangskosten zumindest teilweise auffangen soll.

Als erster Ziegelhersteller präsentierten die Ziegelwerke Leipfinger-Bader im Rahmen der „Europäischen Woche für Abfallvermeidung“ ein einen Vollziegel, der an der Luft trocknet.„Wichtiger Aspekt unseres jetzt abgeschlossenen Forschungsprojektes war die Entwicklung eines Wandbaustoffes, der nicht gebrannt werden muss und somit nur über einen geringen Energieeinsatz verfügt. Darüber hinaus sollte er aus rezyklierten Ziegelmaterialien bestehen“, erklärt Bader.

Die Entwicklung begann im ersten Schritt mit der Aufbereitung von Grundmaterialien. Die Basis bildeten hier sortenreine Ziegelreste in besonders feinen Körnungsgrößen wie sie regelmäßig beim Schleifen von Planziegeln anfallen. Daneben könnten auch Fraktionen von recyceltem Ziegelbruch verwendet werden. Solche liefere etwa die Recyclinganlage bei Leipfinger-Bader, die seit September 2020 am Standort Puttenhausen (Landkreis Kelheim) in Betrieb ist. Dieser Ziegelsand werde mit einer speziellen Bindemittel-Mischung versetzt, wobei hier ein ganzer Baukasten an Rezepturen entwickelt werden konnte. Die verschiedenen Materialkombinationen würden sich langfristig auch für unterschiedliche Produkte zum Einsatz bringen lassen.

In einem zweiten Schritt wurden Versuchsreihen mit kleinen Probekörpern durchgeführt. Erst an diesem Punkt fiel die Entscheidung für eine bestimmte Fertigungsmethode, um Produkte in Originalgröße herzustellen. Zu Testzwecken wurde dazu eine Anlage von Knauer Engineering (Geretsried) umgerüstet und am Standort Vatersdorf aufgebaut. Mit dieser gelang die Entwicklung eines innovativen Pressverfahrens. Dabei werden die Vollziegel-Rohlinge anschließend an der Luft bei Umgebungstemperatur getrocknet – ein Brennvorgang entfällt. Das Resultat ist ein Wandbaustoff, der eine besonders hohe Rohdichte aufweist sowie über eine entsprechend hohe Druckfestigkeit verfügt.

Dank seiner Masse erfüllt er nicht nur die statischen Voraussetzungen für tragende Innenwände, sondern auch deren spezielle Schallschutzanforderungen. Wie herkömmliche Planziegel lässt er sich im Dünnbettverfahren verarbeiten. Unabhängige Prüfinstitute haben in bauphysikalischen Tests bereits die Tauglichkeit des „kalt hergestellten“ Innenwand-Vollziegels bestätigt. So wurden die statischen Parameter von Kiwa Deutschland (Augsburg) überprüft, während das Prüfzentrum für Bauelemente (PfB, Rosenheim) den hohen Schallschutz verifizierte. Frost- und Taufestigkeit nahm zuweilen das Institut für Ziegelforschung (IZF, Essen) unter die Lupe. Alle Prüfverfahren lieferten letztlich positive Ergebnisse, sodass das Projekt Anfang 2020 zu einem erfolgreichen Abschluss kommen konnte.

Der Prototyp des Vollziegels steht nun zu Anschauungszwecken bei Thomas Bader im Büro. Für eine Zulassung sind erste Abstimmungsgespräche bereits erfolgt. „Wir stehen am Beginn einer völlig neuen Generation von Mauerziegeln. Um eine eigene Produktionslinie zu schaffen, muss jedoch auch ein völlig neuer Betriebszweig entstehen“, erklärt er. Neben den technischen Anlagen und Hallen werden große Lagerflächen für die Materialien benötigt. Zusätzlich ist der logistische Aufwand relativ hoch, da es große Mengen an Ziegelbruch zu bewegen gilt – eben dann, wenn zu recycelndes Material von den Baustellen zurück ins Werk befördert werden muss. Darüber hinaus bedarf es einer anspruchsvollen Qualitätskontrolle, denn nur hochwertiger Ziegelsand darf ins Endprodukt geraten. Ohne eine Investitionsförderung von staatlicher Seite ist diese Herausforderung kaum zu stemmen. Aber im Zuge von „Urban Mining“ und „Green Deal“ besteht die Hoffnung, dass der innovative Vollziegel in Zukunft auf deutschen Baustellen zum Einsatz kommen wird. „Wir wissen, wie unser Innenwand-Vollziegel ressourcenschonend und energiearm produziert werden kann. Nun gilt es, in Gesprächen mit Vertretern von Fachbehörden die Finanzierung und Planung der Serienfertigung zu sichern“, so Bader.