Neben Lösungen für das mechanische Kunststoffrecycling, realisiert Coperion Anlagen für das chemische Recycling von Kunststoffen. Der Prozess gilt jedoch bislang als energieintensiv und führt nicht immer zu hochwertigen Produkten. Die Verwendung von Katalysatoren könnte eine wichtige Rolle bei der konstanten Steigerung der Qualität des Endprodukts und der Effizienz des Prozesses spielen.

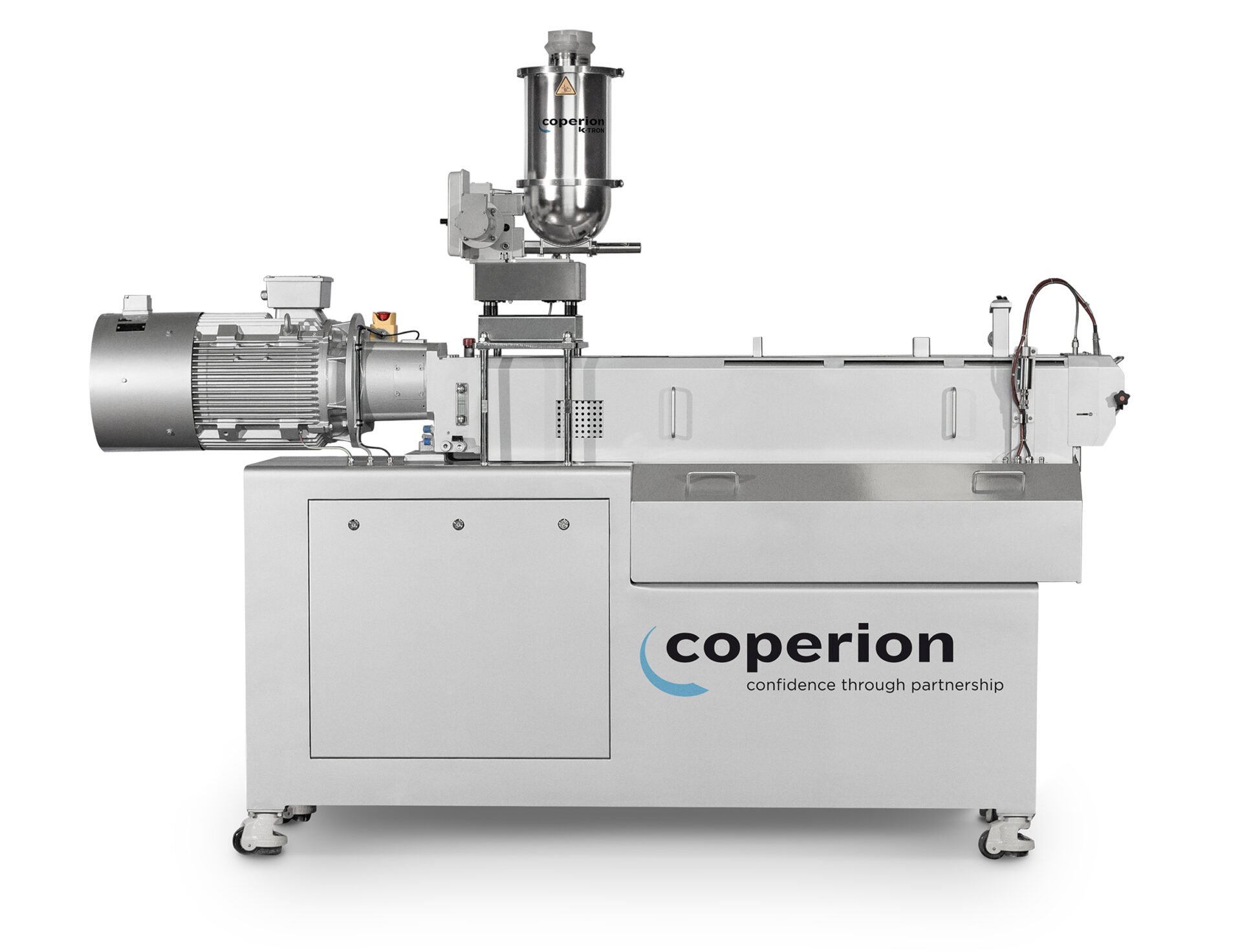

Genau dieser Herausforderung widmet sich das Forschungsprojekt der Universität Utrecht. Der Doppelschneckenextruders STS 25 Mc11, der dort zur Durchführung der Untersuchungen installiert wird, verarbeitet Kunststoffabfälle, geschreddert oder kompaktiert, mit zwei gleichsinnig drehenden Schneckenwellen in einem geschlossenen Verfahrensteil. Durch intensive Dispergierung und Scherung wird sehr viel mechanische Energie in die Materie eingetragen. Der Kunststoff wird energieeffizient aufgeschmolzen – ein Vorteil, der sich insbesondere beim chemischen Recycling auszahlt. Darüber hinaus erzielt der Extruder mit seinen Doppelschnecken eine sehr hohe Mischwirkung. Die bei dem Forschungsprojekt eingesetzten Katalysatoren werden absolut homogen in der Kunststoffschmelze verteilt und können ihre Wirkung voll entfalten.

In herkömmlichen Pyrolyseverfahren wird die heiße Kunststoffschmelze im Doppelschneckenextruder für den nächsten Schritt der chemischen Verarbeitung vorbereitet: die Pyrolyse. Dort erfolgt unter Ausschluss von Sauerstoff die Zerlegung des Kunststoffs in seine chemischen Bausteine. Die Temperatur der Pyrolyse kann durch den effizienten Einsatz von Katalysatoren gesenkt werden, wie das Team von Vollmer schon in Vorarbeiten zeigte.