Das auf vier Jahre angelegte Projekt, das CO2-Emissionen verringern und Ressourcen schonen soll, ist Teil der BMBF-Fördermaßnahme „Klimpro-Industrie“ und verfolgt das Ziel, eine ressourceneffiziente Kreislaufwirtschaft aufzubauen und die Rohstoffabhängigkeit zu verringern.

Stahl- und Zementindustrie sind eng miteinander verzahnt, um durch cross-industrielle Zusammenarbeit Ressourcen zu schonen und Treibhausgase zu vermeiden. Die bisherigen Nebenprodukte der integrierten Stahlproduktion kommen seit Jahren insbesondere im Bauwesen zum Einsatz. Hochofenschlacken werden zu Hüttensand granuliert und dann als Zementbestandteil oder als Gesteinskörnung im Beton und Verkehrsbau genutzt. Das schont Ressourcen – insbesondere natürliche Kalkstein-, Sand und Kieslagerstätten.

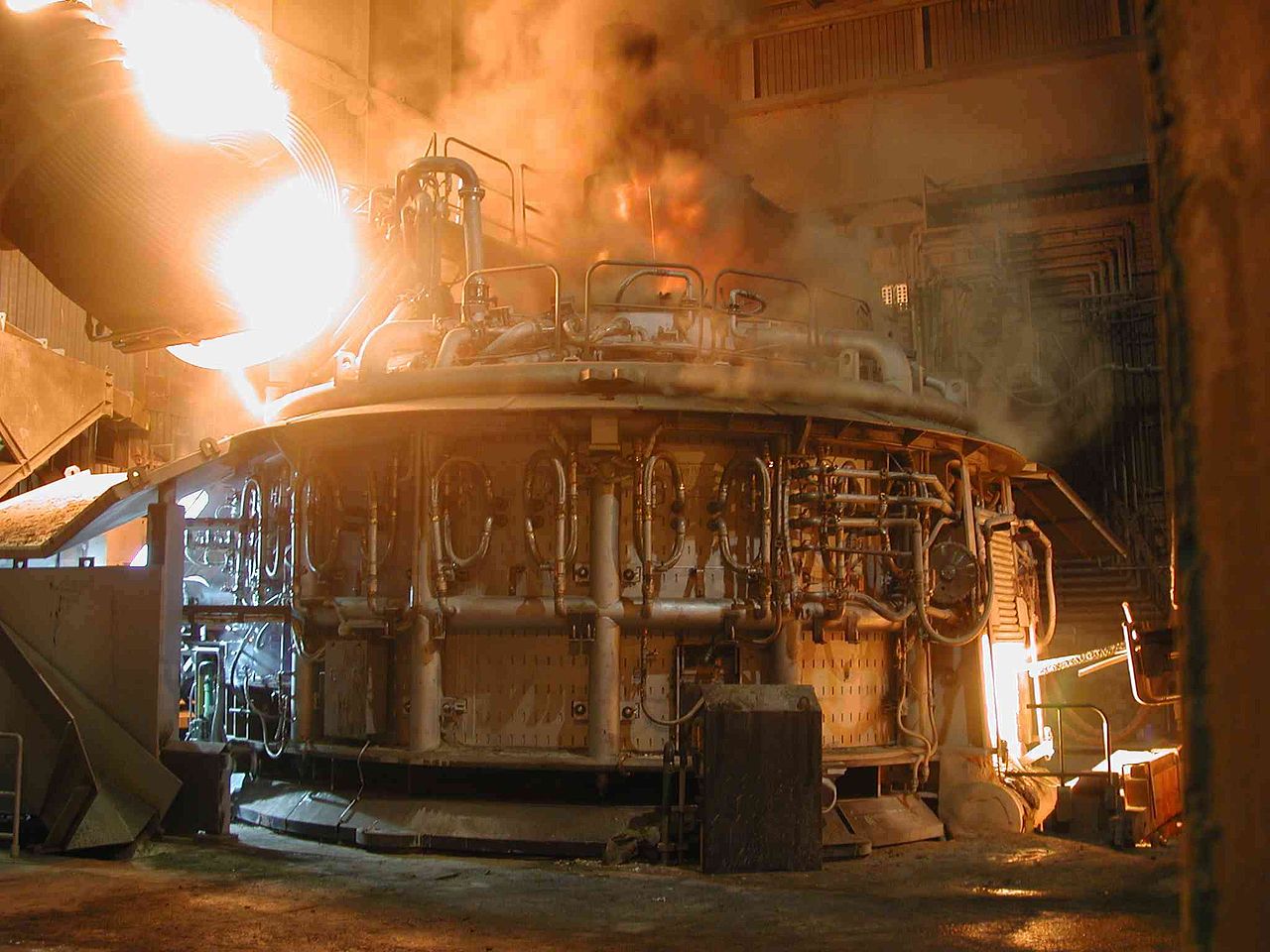

Jedoch steht die Stahlindustrie derzeit vor einem strukturellen Wandel: Um CO2-Emissionen drastisch zu reduzieren, sollen in Deutschland Stück für Stück die traditionellen Prozesse der Stahlerzeugung mittels Hochofen-Konverter-Route auf eine Direktreduktion (DR) mit Einschmelzer umgestellt werden: Das bedeutet, dass Eisenerz zu festem Eisenschwamm reduziert und anschließend zu einem Elektroroheisen aufgeschmolzen wird. Dadurch entstehen chemisch und mineralogisch völlig veränderte Schlacken, deren Eigenschaften bisher weitgehend unbekannt sind. Etablierte Verwendungswege in Zement- und Bauindustrie müssen überprüft werden.

Hier setzt das Projekt Save CO2 an, das die neuartigen Schlackenprodukte so analysieren und weiterentwickeln möchte, dass sie weiterhin in der Zementindustrie zum Einsatz kommen können. Insbesondere sind latent hydraulische Bindemittel – dem heutigen Hüttensand ähnlich – gefragt oder so genannte Puzzolane. Die Synergien zwischen Zement- und Stahlindustrie sollen erhalten bleiben.

»Mit dem Projekt Save CO2 liefert das Projektkonsortium einen wichtigen Beitrag zum Klimaschutzplan 2050 der Bundesregierung, da das Team treibhausgasvermeidende Prozesse und Verfahrenskombinationen in zwei Industriebranchen mit großen Hebelwirkungen auf CO2-Emissionen entwickelt. Durch die fünf Projektpartner ist die gesamte Wertschöpfungskette von der Erzeugung der Schlacken über deren Konditionierung bis hin zur Anwendung im Zement und Beton abgebildet, sodass wir uns wegweisende Innovationen für eine zirkuläre Kreislaufwirtschaft erhoffen und zugleich die bestehenden Synergien zwischen Zement- und Stahlindustrie sichern können«, erklärt Jochen Nühlen, Business Development Manager des Bereichs Produkte des Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik (Fraunhofer Umsicht).

Im Projekt werden kleintechnisch eine rohstoffbedingte Vielzahl von neuen SAF-Schlacken (Sonderform der Elektroofenschlacken) erzeugt, und ihre chemische und mineralogische Zusammensetzung, die Mahlbarkeit und die umweltrelevante Auslaugbarkeit werden charakterisiert. In einem zweiten Schritt müssen die Schlacken so konditioniert werden, dass sie als reaktive Komponente in Zement und Beton einsetzbar werden.

Das Fraunhofer Umsicht ist für die ökologische Prozessbewertung zuständig und arbeitet zudem auch mit den Partnern an der ökonomischen Analyse: Das Team erstellt eine Ökobilanzierung der Metallerzeugung mittels der Direktroute, der Schlackenbehandlung und der Hüttensanderzeugung. Mit den Ergebnissen aus der Analyse und Bewertung aller ökonomischer und ökologischer Aspekte der neuartigen Verfahren ist die Voraussetzung geschaffen, die Prozesse in den relevanten Industrien zur Anwendung zu bringen.