Die Elektromotoren und Motoranker stellen eine Restfraktion aus der Müllverbrennung oder dem Großshredder dar und lassen sich nur schwer sortenrein aufschließen. Dafür enthalten sie mit einem Anteil von bis zu 22 Prozent besonders viel wertvolles Kupfer. Das neue Verfahren überzeuge mit einem für diesen Prozess optimierten Rotorshredder, der anschließenden stofflichen Trennung und der qualitativen Aufbereitung des Kupfers in einer Rotorprallmühle.

Impulse für neue Entwicklungen kommen von unterschiedlicher Seite. In diesem Fall wandte sich ein niederländischer Kunde mit einem konkreten Anliegen an das Team von BHS-Sonthofen. Das Verfahren für die Verwertung von Elektromotoren und Motoranker sollte so optimiert werden, dass deutlich höhere NE-Metallkonzentrationen entstehen, die Effizienz dabei aber sichergestellt ist. Anlass hierfür war die steigende Anforderung des Marktes nach besonders hohen Reinheitsgraden bei Metallen

.

Ob Müllverbrennung oder Großshredder: Zurück bleiben Elektromotoren und Motoranker, die aufgrund ihrer typischen Farbe und Form auch „Meatballs“ genannt werden. Bild: BHS-Sonthofen

Bei der klassischen Methode zerkleinert eine Hammermühle die Meatballs. Die zerkleinerten Teile kommen allerdings aufgrund der Arbeitsraumkonstruktion wieder miteinander in Berührung. Die resultierenden neuen Metallverbunde machen eine sortenreine Trennung fast unmöglich. Zudem sind die Auswürfe bei der Hammermühle so konstruiert, dass sich die Einzelteile zwangsläufig verhaken. Die größte Herausforderung für das Ingenieursteam bei BHS bestand also darin, die Meatballs in nur einem Zerkleinerungsaggregat so zu vereinzeln, dass eine anschließende sortenreine Trennung möglich ist.

Schlag- und Prallzerkleinerung mittels Rotorshredder

„Die wichtigste Anforderung neben einer hohen Produktqualität war, dass das Austragsmaterial möglichst rein ist. Um dieses Ziel zu erreichen, haben wir den Prozess gemeinsam mit dem Kunden genauestens analysiert. Die Grundlage dafür lieferten verschiedene intensive Versuche mit dem Kundenmaterial in unserem Technikum,“ sagt Nikolas Kaufeisen, Sales Manager bei BHS-Sonthofen. „Das Ergebnis ist eine in vielen Details optimierte Verfahrenslösung, die wirklich exakt auf diese Anwendung zugeschnitten ist.“

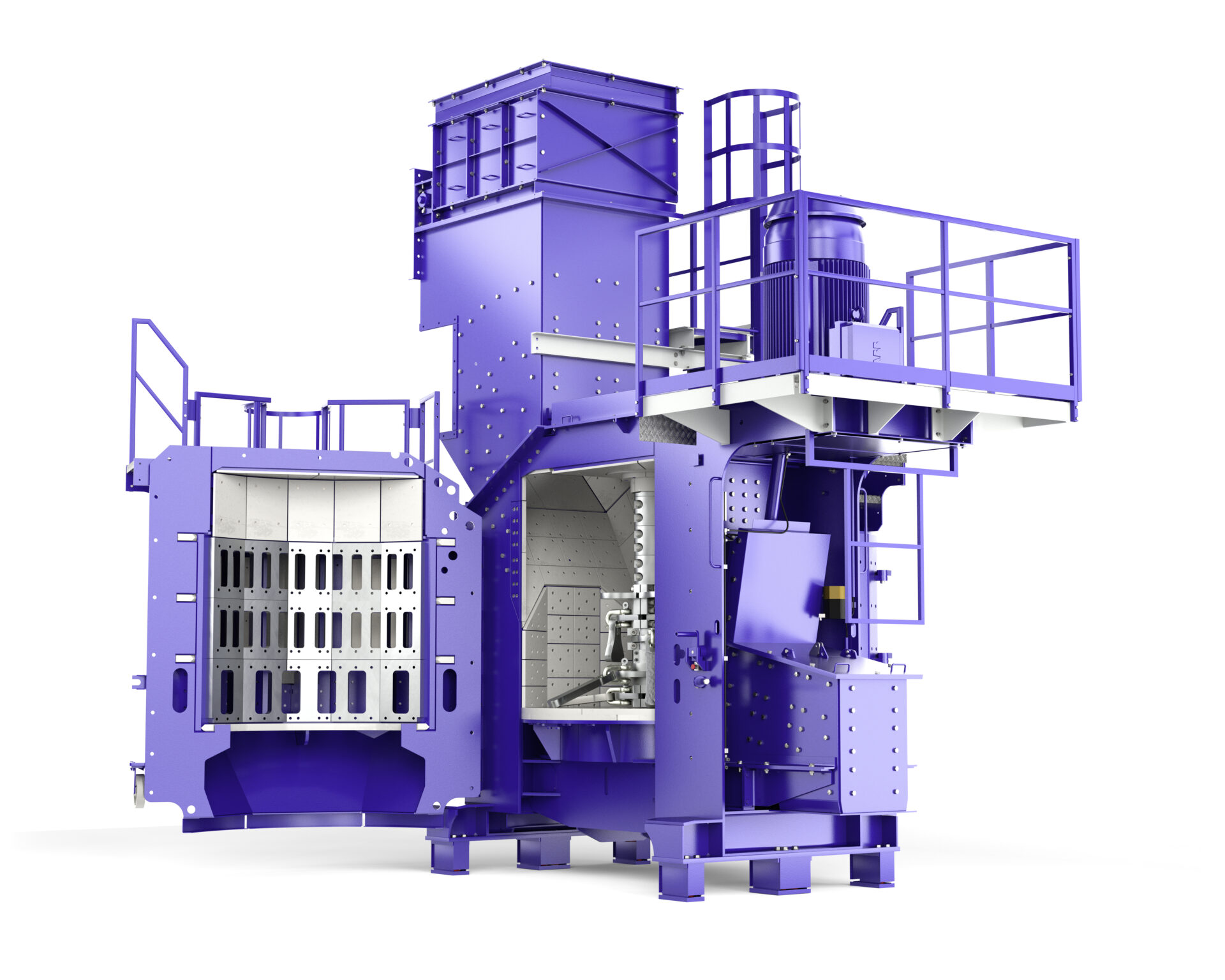

Der Rotorshredder von BHS zerkleinert die Meatballs zuverlässig. Spezielle Anpassungen in Maschinenaufbau verhindern, dass sich die Teile verhaken. Bild: BHS-Sonthofen

Im BHS-Rotorshredder lassen sich die Meatballs selektiv aufschließen. Die an einer vertikalen Welle befestigten Hämmer übertragen Schlagkräfte auf das Aufgabematerial und die Teile prallen auf die Öffnungen der Rostsegmente in den Türen, die wie Statorelemente wirken. Die Ingenieure von BHS haben speziell für diese Anwendung die Halterungen der Rostsegmente so angepasst, dass sich die Anhaftungen aus der Müllverbrennung nicht dahinter sammeln können, was die Maschine auf Dauer verstopfen würde. Senkrecht statt waagerecht angeordnete Bandagen verhindern, dass sich Material hinter den Rostöffnungen ansammelt. Der Auswurf ist zudem so konzipiert, dass die zerkleinerten Teile auf voller Breite und ohne sich nochmals zu berühren auf das Austragsband fallen. Dies stellt sicher, dass sich das Material nicht mehr verhaken kann.

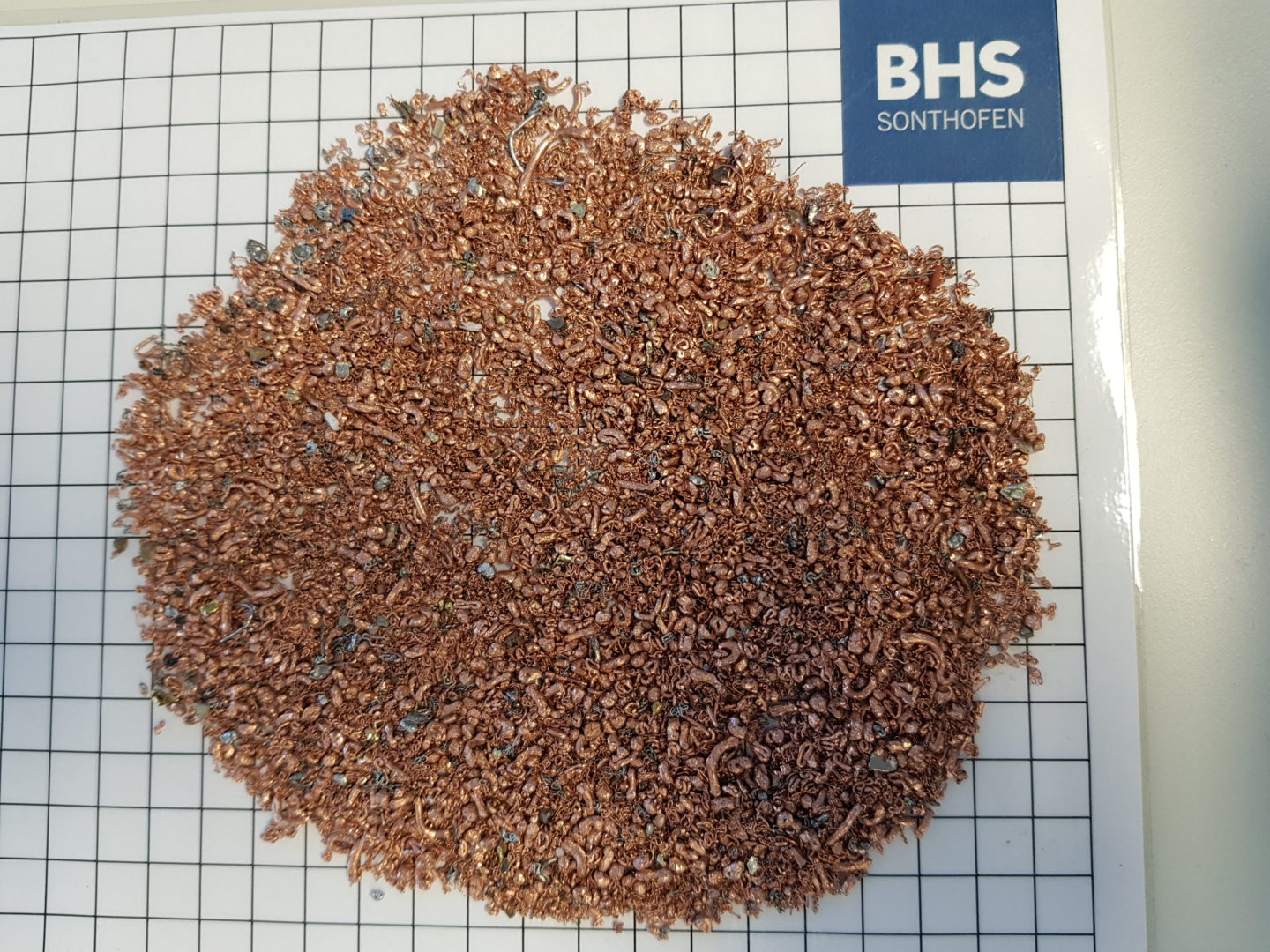

Mit dem von BHS-Sonthofen optimierten Verfahren zum Recycling von Meatballs lässt sich qualitativ hochwertiges Kupferkonzentrat gewinnen. Bild: BHS-Sonthofen

Nach dem Materialauswurf läuft das geschredderte Metall unter einem längs zum Austragsband angeordneten Überbandmagneten durch, der die ferritische Fraktion vom restlichen Material abtrennt. Auch hier hat BHS den Prozess optimiert: Wäre der Überbandmagnet, wie sonst üblich, quer angebracht, würden längere Eisenteile über das Band schleifen und sich wiederum mit anderen Stücken verhaken. Dank der Anpassung laufen die restlichen Teile stattdessen unbehindert weiter über das Band. Ein Querstromsichter befreit mithilfe eines Luftstroms schließlich die Kupferfraktion von Edelstahlteilen und erhitzten, unmagnetischen Eisenteilen.

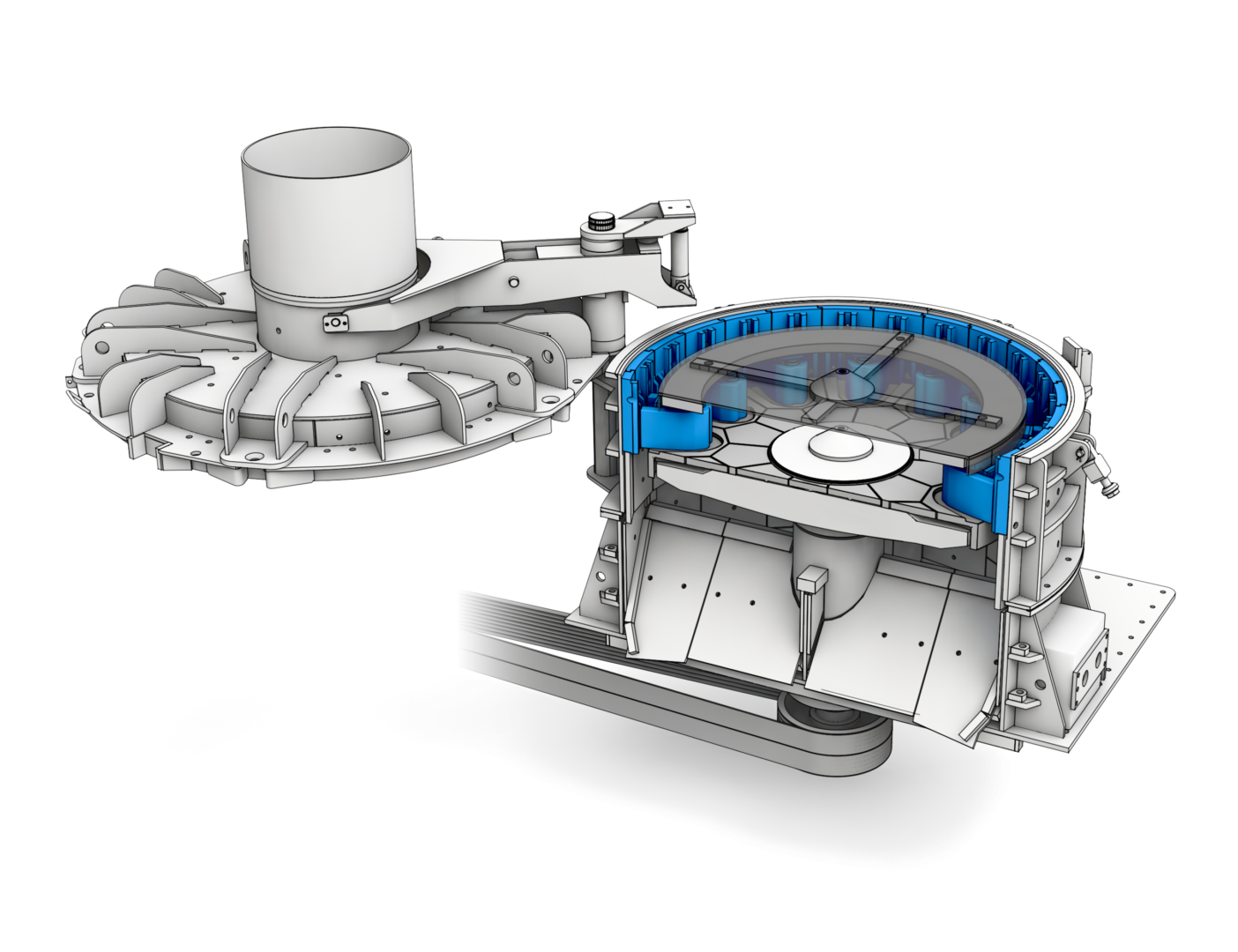

Nach dem Zerkleinern und Sortieren bereitet die Rotorprallmühle von BHS die Kupferfraktion auf, damit Oxidierungen und letzte Anhaftungen aus der Müllverbrennung gelöst werden. Bild: BHS-Sonthofen

Hohe Metallkonzentratqualität durch Kupferaufbereitung in der Rotorprallmühle

Um die so gewonnene Kupferfraktion von Unreinheiten zu befreien, eignet sich die Rotorprallmühle (RPMX) von BHS. Dabei handelt es sich um eine Weiterentwicklung der klassischen Rotorprallmühle – einem Hochleistungszerkleinerer mit vertikaler Welle und einzigartigem Schlägerrotor. Die RPMX für Recyclinganwendungen zeichnet sich durch eine höhere Umfangsgeschwindigkeit und einen schmaleren Mahlspalt aus. Selbst Kupferlitzen, die durch ihre geringe Größe bisher nur schwer zu verwerten waren, lassen sich so aufbereiten. Die Qualität der einzelnen Teile verbessert sich in der Rotorprallmühle deutlich: Verfärbungen, die durch Oxidation bei der Müllverbrennung an Litzenoberflächen entstehen, lösen sich. Die Maschine löst zudem die verbleibenden Ummantelungen von den Kupferdrähten und sorgt für die optimale Kornform, die eine sortenreine Trennung mittels Lufttrennherden ermöglicht.

Das Ergebnis ist hochwertiges Metallkonzentrat, das qualitativ auf einer Stufe mit aus Kabeln recyceltem Kupfer steht. Die Zufriedenheit der Kunden mit dem neuen Verfahren spricht für sich: Inzwischen sind zwei Anlagen für diese Anwendung in den Niederlanden im Einsatz, eine weitere zerkleinert Meatballs in Westfrankreich.